В нашей компании мы используем высокоэффективный процесс для производства деталей с ЧПУ, отвечающих конкретным требованиям наших клиентов. Вот обзор процесса, который мы следуем:

Дизайн и программирование: Наши квалифицированные инженеры работают с самым последним программным обеспечением для того чтобы конструировать и запрограммировать часть, обеспечивающ что она соотвествует необходимым спецификациям и допускам.

Выбор материала: Мы тщательно подбираем подходящий материал для детали, учитывая его прочность, долговечность и другие свойства.

Подвергать механической обработке CNC: Мы используем предварительные управляемые компьютерн машины для того чтобы выполнить процесс CNC подвергая механической обработке, который включает извлекать излишки материала из workpiece для того чтобы создать окончательную форму части.

Контроль качества: наша команда проверяет детали на каждом этапе процесса, используя новейшие технологии и оборудование, чтобы гарантировать, что каждая деталь соответствует необходимым стандартам качества.

Отделка: Мы предлагаем ряд вариантов отделки, включая пескоструйную обработку, полировку, анодирование и покрытие, чтобы улучшить внешний вид и функциональность деталей.

Упаковка и грузить: Мы осторожно упаковываем части для обеспечения их безопасного прибытия и быстро поставляем их к нашим клиентам.

Благодаря нашей приверженности качеству, эффективности и удовлетворенности клиентов мы создали репутацию надежного поставщика деталей с ЧПУ на заказ. Если у вас есть проект, требующий высококачественных деталей с ЧПУ, свяжитесь с нами, чтобы обсудить ваши требования и то, как мы можем помочь.

Описание | CNC Филируя | CNC поворачивая |

Материалы | Алюминий/Ку/стальное/нержавеющее | Алюминий/Ку/стальное/нержавеющее |

Максимальный размер детали | 1000 мм * 1000 мм * 600 мм | 1000 мм * 600 мм * 600 мм |

Стандартное время выполнения | 4 рабочих дня | 4 рабочих дня |

Допуск (± мм) | Только фрезерование: до ± 0025 мм С резкой проволокой или электроэрозионным приводом: до 0002 мм | До ± 0,0025 мм |

Гарантия качества | ИСО 9001, 45001:2018 ИСО Аудиты поставщиков CMM и 2D измерительный проектор Инспекционные отчеты Функциональная инспекция Пользовательская выборка | ИСО 9001, 45001:2018 ИСО Аудиты поставщиков CMM и 2D измерительный проектор Инспекционные отчеты Функциональная инспекция Пользовательская выборка |

Высокая точность и точность: при обработке с ЧПУ детали могут быть изготовлены с чрезвычайно жесткими допусками и высокой точностью, обеспечивая уровень согласованности, который трудно достичь с помощью процессов ручной обработки.

Широкий спектр материалов: обработка с ЧПУ может использоваться с различными материалами, включая металл, пластик, дерево и композиты.

Экономичность для крупносерийного производства: обработка с ЧПУ идеально подходит для крупносерийного производства, поскольку она позволяет производить большое количество деталей по более низкой цене за штуку.

Повышение эффективности: автоматизированный характер обработки с ЧПУ означает, что производство может осуществляться более эффективно, без необходимости ручного вмешательства, что приводит к более быстрому времени производства.

Универсальность: обработка с ЧПУ может использоваться для производства сложных компонентов со сложными формами и геометрией, что делает его подходящим для широкого спектра применений.

В сфере прецизионного производства обработка с числовым программным управлением (ЧПУ) является технологическим чудом, которое произвело революцию в производственной отрасли. Обработка с ЧПУ включает в себя использование компьютеризированных систем для управления станками и процессами, что позволяет высокоточно и эффективно производить сложные детали и компоненты. Различные процессы обработки с ЧПУ под HHC имеют разные области применения и характеристики обработки. Ниже приводится подробная классификация и введение.

Один из наиболее распространенных типов обработки с ЧПУ, фрезерование использует вращающиеся режущие инструменты для удаления материала с заготовки. Фрезерный станок может перемещаться по нескольким осям, создавая широкий спектр форм, пазов и отверстий. От простых компонентов до сложных прототипов фрезерование универсально и широко используется в таких отраслях, как аэрокосмическая, автомобильная и электронная промышленность.

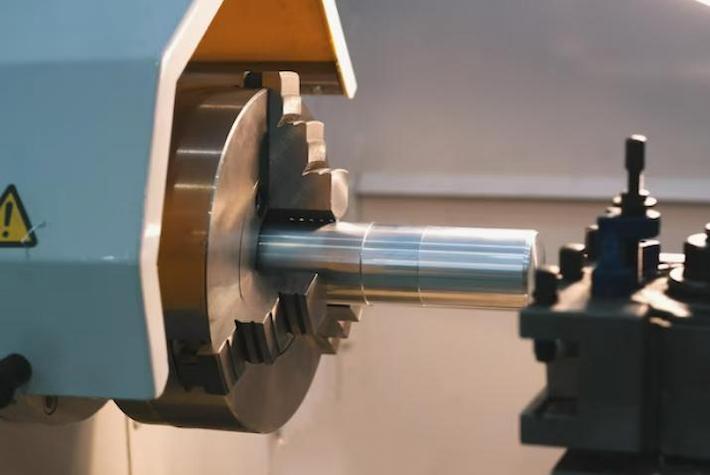

В токарных операциях заготовка вращается, в то время как режущий инструмент формирует ее в желаемую форму. Этот тип обработки с ЧПУ идеально подходит для создания цилиндрических компонентов, таких как валы, болты и шпиндели. Прецизионная токарная обработка является краеугольным камнем производственных процессов, обеспечивая эффективность и точность для различных применений.

Как следует из названия, сверлильные станки с ЧПУ предназначены для создания отверстий в заготовках. Эти машины используют вращающиеся сверла для удаления материала, и они имеют решающее значение в производстве компонентов, требующих точных и однородных отверстий. Такие отрасли, как строительство, металлообработка и электроника, в значительной степени полагаются на сверление с ЧПУ для своих производственных нужд.

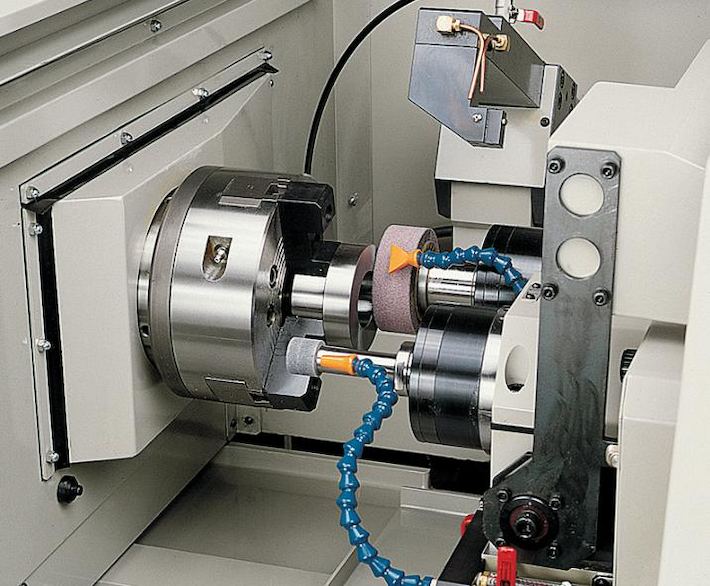

Когда чрезвычайная точность и отделка поверхности имеют первостепенное значение, в игру вступает шлифование с ЧПУ. Этот метод использует абразивные круги для удаления материала и достижения жестких допусков. Шлифовка с ЧПУ незаменима при производстве инструментов, пресс-форм и высокоточных компонентов, используемых в медицинских приборах и аэрокосмической технике.

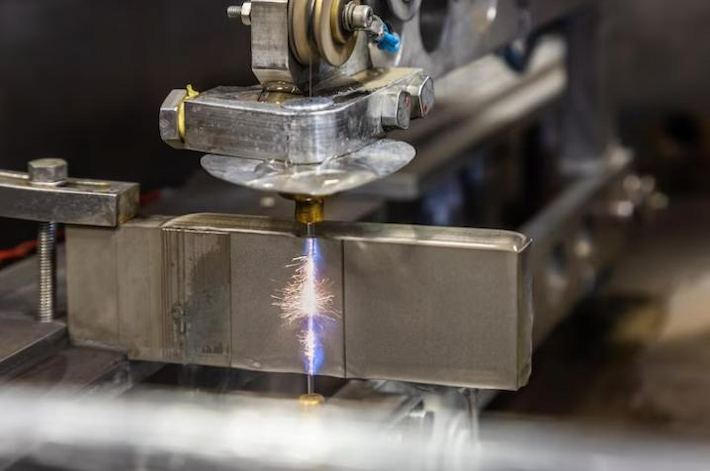

EDM-это нетрадиционный метод обработки с ЧПУ, в котором для придания формы материалам используются электрические разряды. Благодаря тщательно контролируемым электрическим искрам EDM может создавать сложные и сложные формы с высокой точностью. Этот метод особенно полезен для твердых металлов, которые сложно обрабатывать традиционными методами. Например, мы используем электрический разряд подвергая механической обработке (EDM) для того чтобы подгонять шаблоны для прессформ

Лазерная резка с ЧПУ включает в себя использование лазерного луча для резки материалов, создания точных и чистых краев. Этот метод широко используется при изготовлении компонентов из листового металла для отраслей промышленности, начиная от автомобильной и заканчивая бытовой электроникой. Высокий уровень точности и скорости делает лазерную резку с ЧПУ бесценным процессом в современном производстве.

В постоянно развивающемся ландшафте производства в качестве лидеров стали две передовые технологии: обработка с ЧПУ и 3D-печать. Каждый метод приносит свой собственный набор сильных сторон и приложений к таблице. Давайте углубимся в тонкости обработки с ЧПУ и 3D-печати, сравнивая их особенности, преимущества и ограничения.

CNC (компьютерное числовое управление) обработка является субтрактивным производственным процессом. Он включает в себя удаление материала с заготовки для достижения желаемой формы. Этот процесс использует программное обеспечение автоматизированного проектирования (CAD) и автоматизированного производства (CAM) для точного контроля движения режущих инструментов.

Обработка с ЧПУ известна своим высоким уровнем точности и точности. Он может достигать жестких допусков и производить сложные детали, что делает его пригодным для применений, где точность имеет первостепенное значение, таких как аэрокосмическая и медицинская промышленность. Обработка с ЧПУ универсальна, когда дело доходит до совместимости материалов. Он может обрабатывать широкий спектр материалов, включая металлы, пластмассы и композиты. Это делает его предпочтительным выбором для отраслей, требующих долговечности и прочности своих компонентов. Обработка с ЧПУ хорошо подходит как для прототипирования, так и для крупномасштабного производства. Хотя время настройки для обработки с ЧПУ может быть больше, чем для 3D-печати, оно отличается производством высококачественных функциональных деталей. Обработка с ЧПУ обеспечивает превосходную отделку поверхности по сравнению со многими технологиями 3D-печати. Это делает его идеальным выбором для компонентов, требующих полированной или гладкой поверхности.

3D-печать, или аддитивное производство, строит объектыСлой за слоем из цифровой модели. Он включает в себя осаждение материала в определенном шаблоне для создания трехмерного объекта. Этот процесс очень универсален и учитывает сложную геометрию.

3D-печать поддерживает широкий спектр материалов, включая пластмассы, металлы, керамику и даже биоматериалы. Выбор материалов продолжает расширяться, открывая новые возможности для различных отраслей промышленности. 3D-печать отличается быстрым прототипированием и хорошо подходит для сложных геометрий, которые могут быть сложными для обработки с ЧПУ. Однако она может не соответствовать скорости обработки с ЧПУ для крупномасштабного производства. С точки зрения экономической эффективности, особенно для мелкосерийного производства и прототипирования, 3D-печать может предложить преимущества за счет снижения потерь материала и более простых настроек. 3D-печать славится своими возможностями настройки. Это позволяет создавать уникальные индивидуальные дизайны без необходимости использования дополнительных инструментов, что делает его идеальным для одноразового или мелкосерийного производства.

В целом, выбор между обработкой с ЧПУ и 3D-печатью зависит от таких факторов, как материалы, требования к точности, масштаб производства и сложность проекта. Для больших производственных трасс обработка с ЧПУ отличается точностью и универсальностью материалов, в то время как 3D-печать сияет в быстром прототипировании и сложных дизайнерских приложениях.

Катионы.

Обработка с ЧПУ (компьютерное числовое управление) играет решающую роль в производстве высококачественных прецизионных компонентов. Ниже приведены общие этапы процесса и детали для изготовления фланцев с ЧПУ:

Этапы процесса для фланцев с ЧПУ:

1. Дизайн и моделирование:

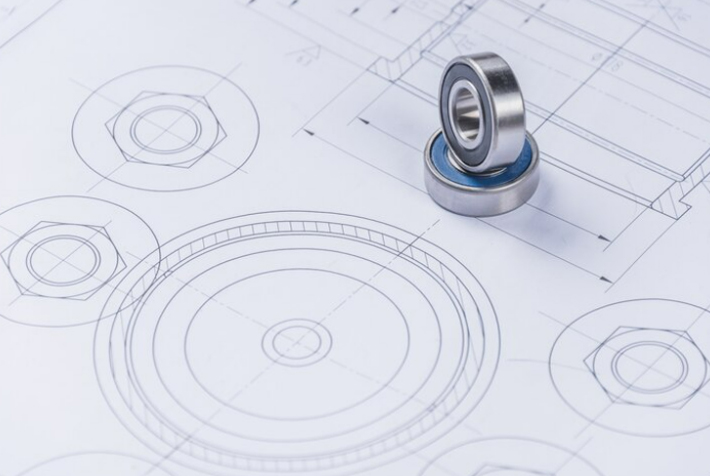

Перед изготовлением компонентов ЧПУ, CAD (Computer-Aided Design) дизайн имеет важное значение. Инженеры-проектировщики используют программное обеспечение САПР для создания 3D-модели фланца, определения геометрических форм, размеров и траекторий обработки.

2. Подготовка материала:

Выберите подходящее сырье, обычно металлы (например, нержавеющая сталь, алюминий и т. Д.). Выбор материала зависит от назначения фланца, рабочей среды и требований к производительности.

3. Обрабатывающие процессы:

А. Черновая обработка:

Используйте режущие инструменты на станках с ЧПУ для черновой обработки, примерно формируя общую форму заготовки.

Цель черновой обработки-быстро удалить лишний материал, оставив приблизительную окончательную форму.

B. Полу-отделка:

Используйте различные инструменты для полуобработки заготовки, еще больше приближаясь к окончательной форме.

Уменьшите скорость резания для улучшения гладкости поверхности.

C. Отделка:

Используйте небольшие инструменты для окончательной точной резки, достижения конечных размеров и гладкости поверхности.

Отделка часто включает использование небольших инструментов для повышения точности обработки.

D. Обработка отверстий и резка резьбы:

Используйте специализированные инструменты для обработки отверстий и нарезания резьбы, чтобы фланец соответствовал проектным спецификациям.

4. Осмотр и контроль качества:

После каждого этапа обработки проводите проверки, чтобы убедиться, что размеры, форма и качество поверхности детали соответствуют требованиям спецификации. Общие методы контроля включают координатное измерение, испытание шероховатости поверхности и ультразвуковое испытание.

5. Обработка поверхности:

В зависимости от требований выполните обработку поверхности, такую как полировка, пескоструйная обработка или покрытие, чтобы улучшить внешний вид и коррозионную стойкость.

6. Упаковка и доставка:

После завершения обработки и осмотра упаковать фланцы в соответствии с требованиями заказчика и приступить к доставке.

Обработка с ЧПУ (компьютерное числовое управление)-это производственный процесс, в котором предварительно запрограммированное компьютерное программное обеспечение контролирует движение машин и инструментов. Этот процесс позволяет создавать высокоточные и сложные детали из различных материалов, включая металлы и пластмассы. Обработка с ЧПУ широко используется в таких отраслях, как автомобилестроение, электроника и аэрокосмическая промышленность.

Токарная обработка с ЧПУ идеально подходит для изготовления цилиндрических или круглых деталей, таких как валы, втулки, винты и штифты. Он обычно используется для компонентов, требующих высокой точности и гладких поверхностей. Такие отрасли, как автомобильная, медицинская и электронная, выигрывают отКитай алюминий повернул части.

Ищите поставщика с большим опытом, современным оборудованием и сильной приверженностью контролю качества. Такие сертификаты, как ISO 9001 и IATF 16949, указывают на соответствие отраслевым стандартам. Кроме того, учитывайте такие факторы, как производственная мощность, время выполнения заказа и отзывы клиентов.

В HHC мы предлагаем прецизионные детали с допусками до ± 0,01 мм, обеспечивая высокую точность даже для самых сложных компонентов. Наше современное оборудование позволяет нам поддерживать согласованность и соответствовать конкретным требованиям каждого проекта.

Время выполнения варьируется в зависимости от сложности и количества деталей, но мы обычно поставляем детали с ЧПУ в течение 1-4 недель. Мы также предлагаем ускоренные услуги для срочных проектов, чтобы помочь нашим клиентам уложиться в сжатые сроки.