Передовая технология производства относится к интегрированной технологии производства, которая сочетает в себе машиностроение, электронные информационные технологии (включая микроэлектронику, оптоэлектронику, компьютерное программное обеспечение и аппаратное обеспечение, современные коммуникационные технологии), технологии автоматизации, а также технологии материалов и современные технологии управления. Целью передовых производственных технологий является достижение высококачественного, точного, экономичного, энергосберегающего, чистого, эффективного и гибкого производства для удовлетворения потребностей общества.

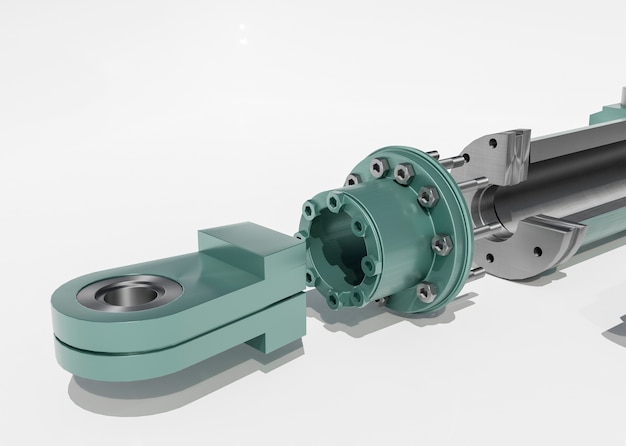

Технология прецизионной обработки развивалась как передовая технология производства для удовлетворения потребностей современных высоких технологий и служит основой для других высокотехнологичных реализаций. Развитие технологии прецизионной обработки также стимулировало прогресс механических, гидравлических, электронных, полупроводниковых, оптических, сенсорных, измерительных технологий и материаловедения.

Точность и Ультра-точность обработки

Как правило, на основе точности обработки, механическую обработку можно разделить на общую обработку, прецизионную обработку и сверхточную обработку. В настоящее время прецизионная обработка относится к технологии обработки с точностью от 1 до 0,1 мкм и шероховатостью поверхности от 0,1 до 0,01 мкм. Однако эта граница может измениться с развитием технологии обработки, и то, что считается прецизионной обработкой сегодня, может стать общей обработкой завтра.

Проблемы прецизионной обработки включают точность обработки, которая включает в себя допуск размеров, точность размеров и состояние поверхности. Другой проблемой является эффективность обработки; некоторые процессы могут обеспечить хорошую точность обработки, но бороться за достижение высокой эффективности обработки.

Сверхточная обработка включает в себя использование сверхточных станков для выполнения микрорезки на материалах со строгими ограничениями на относительное движение между деталями и инструментами с целью достижения чрезвычайно высокой точности формы и отделки поверхности. Текущая сверхточная обработка относится к технологии обработки, где точность размеров обрабатываемой детали выше 0,1 мкм, шероховатость поверхности Ra составляет менее 0025 мкм, а точность позиционирования и повторяемость станка выше 0,01 мкм. Он также известен как субмикронная обработка и развивается в направлении обработки на нанометровом уровне.

Сверхточная обработка включает в себя микрообработку, супер микрообработку, оптическую отделку и прецизионную отделку.

Микро-обработка относится к технологии обработки для изготовления деталей малого размера.

Супер микро-подвергать механической обработке ссылается на подвергая механической обработке технологию для изготовлять супер размером с крошечные части. Предлагается удовлетворить производственные требования интегральных схем, и из-за небольшого размера точность выражается в абсолютных значениях, а не в отношении обрабатываемого размера к ошибке размера.

Оптическая отделка обычно относится к методам обработки, которые уменьшают шероховатость поверхности и улучшают механические свойства поверхностного слоя, не подчеркивая повышенную точность обработки. Типичные методы включают хонингование, шлифование, суперфинишную и бесчиповую обработку. На практике эти методы не только улучшают качество поверхности, но и повышают точность обработки.

Прецизионная отделка-это недавно придуманный термин в последние годы, соответствующий оптической отделке. Это относится к методам обработки, которые направлены на снижение шероховатости поверхности, улучшение механических свойств поверхностного слоя и повышение точности обработки (включая точность размеров, формы и положения).

Технические средства прецизионной обработки

Традиционные методы прецизионной обработки включают полировку, шлифование абразивной ленты, сверхтонкую резку, тонкое шлифование, хонингование, шлифование, сверхточную шлифовку и полировку и магнитную абразивную отделку.

Полировка

Полировка-это тип тонкой обработки, выполняемой на поверхности заготовки с использованием механических, химических или электрохимических методов. Он в основном используется для уменьшения шероховатости поверхности заготовки. Общие методы включают ручную или механическую полировку,Ультразвуковая полировка, химическая полировка, электрохимическая полировка и электрохимико-механическая обработка композита.

Абразивные ленты шлифовальные

Это включает в себя использование смешанной ткани с абразивными частицами в качестве абразивного инструмента для обработки заготовки. Он подпадает под категорию абразивной обработки с покрытием и характеризуется высокой производительностью, хорошим качеством поверхности и широким применением. Зарубежные страны добились больших успехов в производстве абразивных ленточных материалов и производственных процессов, производя универсальные и специальные шлифовальные станки для абразивных лент. Уровень автоматизации продолжает расти, но внутри страны существует меньше типов абразивных лент, и качество нуждается в улучшении, при этом трансформация станков все еще продолжается.

Технические средства прецизионной обработки

Традиционные методы прецизионной обработки включают полировку баффа, шлифование абразивной ленты, сверхтонкую резку, тонкое шлифование, хонингование, шлифование, сверхточную шлифовку и полировку и магнитную абразивную отделку.

Полировка

Полировка-это процесс тонкой обработки, выполняемый на поверхности заготовки с использованием механических, химических или электрохимических методов, в первую очередь для уменьшения шероховатости поверхности заготовки. Общие методы включают ручную или механическую полировку, ультразвуковую полировку, химическую полировку, электрохимическую полировку и электрохимико-механическую композитную обработку.

Абразивные ленты шлифовальные

Это включает в себя использование смешанной ткани с абразивными частицами в качестве абразивного инструмента для обработки заготовки. Он подпадает под категорию абразивной обработки с покрытием и характеризуется высокой производительностью, хорошим качеством поверхности и широким применением. Зарубежные страны добились значительных успехов в материалах абразивной ленты и производственных процессах, производя серию абразивных лент, подходящих для разных случаев. Они разработали как универсальные, так и специализированные шлифовальные станки с абразивной лентой, и уровень автоматизации продолжает расти. Тем не менее, внутри страны существует меньше типов абразивных лент, и качество нуждается в улучшении, при этом трансформация станков все еще продолжается.

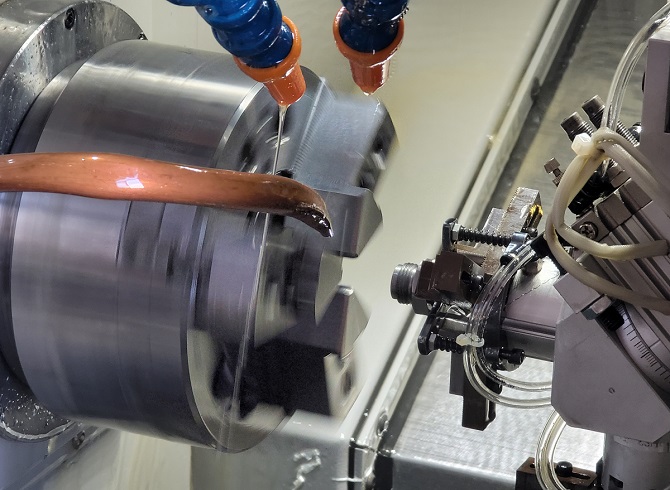

Точность резки

Прецизионная резка включает в себя обработку резанием с использованием высокоточных станков и монокристаллических алмазных инструментов. Он в основном используется для прецизионной обработки мягких металлов, таких как медь и алюминий, которые не подходят для шлифования, а также обладают хорошими оптическими свойствами.

Ультра-точность шлифования

Сверхточное шлифование-это процесс микрошлифования с использованием точно одетых шлифовальных кругов на сверхточных шлифовальных станках. Скорость удаления металла может находиться в диапазоне субмикрометров или даже меньше, обеспечивая высокую точность размеров, точность позиционирования и низкие значения шероховатости поверхности. Точность размеров находится в пределах от 0,1 до 0,3 мкм, шероховатость поверхности Ra находится в пределах от 0,2 до 0,05 мкм, и это очень эффективно. Диапазон применения широк, от мягких металлов к затвердетой стали, нержавеющей стали, высокоскоростной стали, и других трудн-к-отрезанных материалов, так же, как полупроводников, стекла, керамики, и других трудных и хрупких неметаллических материалов; почти все материалы можно обрабатывать используя молоть. Однако после шлифования обработанная поверхность претерпевает изменения в металлографической структуре под воздействием шлифовальных сил и тепла, что приводит к таким дефектам, как упрочнение при работе, закалка, слой тепловых напряжений, слой остаточных напряжений и шлифовальные трещины.

Хонингование

В хонинговании используются хонинговальные головки, состоящие из полосок масляного песка. Он совершает возвратно-поступательное движение по поверхности заготовки под определенным давлением. Поверхностная шершавость после обработки может достигнуть µм Ра 0,4 до 0,1, и в лучшем случае, она может быть как низка как µм Ра 0025. Он в основном используется для обработки чугуна и стали и не подходит для обработки цветных металлов с низкой твердостью и хорошей вязкостью.

Прецизионная шлифовка и полировка

Это включает в себя использование абразивов и технологических жидкостей между заготовкой и инструментом для взаимного механического трения для достижения требуемых размеров и точности заготовки.

Технические средства ультра-точной обработки

Сверхточные процессы резки, такие как сверхточная резка с помощью алмазных инструментов, могут обрабатывать различные зеркала. Он успешно занимается обработкой больших параболических зеркал для лазерных термоядерных систем.D астрономические телескопы. Сверхточные процессы шлифования и полировки, такие как обработка поверхности покрытия жестких дисков высокой плотности и обработка крупномасштабных подложек интегральных схем. Сверхточные специальные процессы, такие как графика на крупномасштабных интегральных микросхемах, обрабатываются такими методами, как электронное пучковое и ионно-лучевое травление, с шириной линии до 0,1 мкм. При обработке с помощью сканирующего туннельного электронного микроскопа (СТМ) ширина линии может достигать от 2 до 5 нм.

Ультра-точность резки

Сверхточная резка началась с технологии SPDT (Single Point Diamond Turning). Эта технология поддерживается шпинделем с воздушным подшипником, пневматическими ползунками, высокой жесткостью, высокоточными инструментами, управлением с обратной связью и контролем температуры окружающей среды, что обеспечивает шероховатость поверхности на нанометровом уровне. Алмазный инструмент обычно используется для фрезерования, широко используется в плоских и несферических оптических элементах из меди, органического стекла, пластиковых изделий (таких как пластиковые линзы для фотоаппаратов, контактные линзы и т. Д.), Керамики и композитных материалов. Будущая тенденция-использовать технологию покрытия для улучшения износа алмазных инструментов при обработке закаленной стали. Кроме того, обработка мелких деталей, таких как компоненты MEMS, требует небольших инструментов. В настоящее время размеры небольших инструментов могут достигать от 50 до 100 мкм, но если характеристики обработки находятся в субмикрометровом или даже нанометровом диапазоне, диаметр инструмента должен быть дополнительно уменьшен. Тенденция развития заключается в использовании наноматериалов, таких как углеродные нанотрубки, для изготовления токарных или фрезерных резцов сверхмалого диаметра.

Ультра-точность шлифования

Сверхточное шлифование-это метод зеркального шлифования, разработанный на основе общего прецизионного шлифования. Ключевая технология заключается в правке алмазного шлифовального круга, что позволяет абразивным зернам иметь микрокромку и однородные характеристики высоты. Основными материалами, обрабатываемыми методом сверхточного шлифования, являются хрупкие и твердые металлические материалы, полупроводниковые материалы, керамика, стекло и другие. После шлифования обрабатываемая поверхность сохраняет большое количество чрезвычайно тонких следов шлифования с минимальной остаточной высотой. Совмещенный с сползать, сжимать, трением, и полируя влияниями микро-краев, сильно точной и низко-поверхностн-шероховатостью обработанная поверхность можно достигнуть. В настоящее время сверхточное шлифование может обрабатывать цилиндрические детали с округлостью 0,01 мкм, точностью размеров 0,1 мкм и шероховатостью поверхности Ra 0005 мкм.

Ультра-точность шлифования

Сверхточное шлифование включает в себя такие методы обработки, как механическое шлифование, химическое механическое шлифование, плавающее шлифование, эластичная эмиссионная обработка и магнитное шлифование. Ключевыми условиями для сверхточного шлифования являются почти свободное от вибрации шлифовальное движение, точный контроль температуры, чистая окружающая среда и тонкие и однородные абразивы. Сферическая степень, достигаемая сверхточным шлифованием, составляет 0025 мкм, а шероховатость поверхности Ra составляет 0003 мкм.

Ультра-точность специализированной обработки

Сверхточная специализированная обработка в основном включает в себя композитную обработку, такую как обработка лазерного луча, обработка электронного луча, обработка ионного луча, обработка микроэлектрическим разрядом, тонкая электрохимическая обработка, электрохимическое шлифование, ультразвуковая электрохимическая обработка, ультразвуковое электрохимическое шлифование и ультразвуковая электроэрозионная обработка. Лазерная и электронно-лучевая обработка может обеспечить перфорацию, прецизионную резку, формовочную резку, травление, фотолитографию и обработку лазерных знаков защиты от подделки. Обработка пучка иона может достигнуть вырезывания атомарного и молекулярн-уровня. Микроэлектрическая эрозионная обработка может удалять чрезвычайно тонкие металлические материалы и обрабатывать тонкие валы, отверстия, узкие плоские поверхности и криволинейные поверхности. Точная электрохимическая обработка может обеспечить точность на уровне нанометров, а поверхность не будет генерировать напряжение обработки. Он обычно используется для зеркальной полировки, прореживания зеркал и в некоторых областях, требующих беснапряженной обработки.